编者按

承时代重任,重庆机电人以产业报国之志,锻造了一批又一批国之重器;鉴使命之责,重庆机电人以科技创新之魂,致力于为国家战略提供坚实的装备制造和工业服务支撑。

回顾发展历程,重庆机电人将产业报国的奉献精神、敢为人先的创新精神、拥抱变革的进取精神、开放融合的包容精神深深地镌刻在基因和血脉之中,不断向市场、向用户、向股东、向员工传递坚定实业之路、建功制造强国的信仰和力量,为我国民族工业的发展和振兴留下了浓墨重彩的一笔。

“机电精神故事”专栏旨在挖掘、传承、弘扬机电精神,以文化人、以文育人,引导广大员工“爱机电、拼未来”,不断朝着成为中国一流的装备集团的愿景勠力前行。

七十四载砥砺奋进镌刻泵业传奇

“歌乐山熔铸着我们的信念,嘉陵江激荡着我们的誓言!”当清晨的第一缕阳光掠过车间的每个角落,一台台设备整齐排列,工人们伴着歌声陆陆续续走进车间,机器的轰鸣声也渐渐响起……这里是重泵人奋斗了七十四载的舞台,一代又一代重泵人在这里书写着属于他们的传奇故事。

创新进阶 N项“国内首台”打破技术垄断

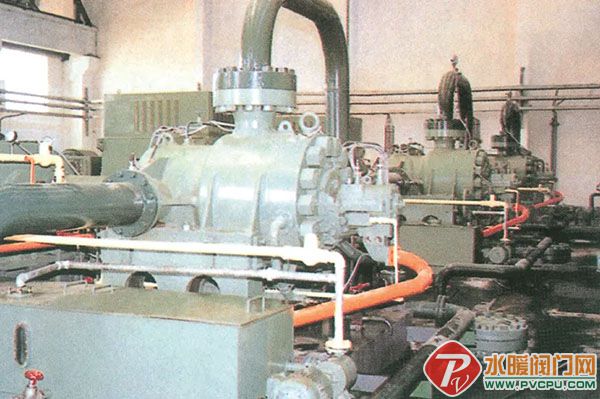

1998年10月重泵公司生产的国内第一套除鳞系统投入运行

74年里,重泵人以一系列“敢为天下先”的技术创新,创造了一段从未亏损的业绩传奇。从技术革新到市场开拓,从深化改革到优化布局,敢为人先的创新精神体现在每一个关键节点,展现了公司在变革中求生存、在挑战中求发展的坚定信念。

1951年,重泵公司的前身“国营前进灭火机厂”正式挂牌。当时,公司专注于生产消防器材,一群人仅凭借着一双手,夜以继日地敲出了西南民航的第一台消防车。随着国家进入国民经济恢复和建设时期,为满足农业和矿山资源开发的需要,重泵公司正式成为新中国成立后第一批专业的泵厂之一,从此踏上了漫漫造泵征途。

1987年,国内第一台钢铁冶金行业除鳞泵投入使用;

1998年,国内第一套除鳞系统在某钢铁企业投入使用;

2009年,国内首台具有完全自主知识产权的百万千瓦压水堆核电站上充泵、水压试验泵通过国家鉴定;

2015年,“华龙一号”三代压水堆核电站应急硼酸注入泵、中压安主泵、上充泵等关键泵通过国家级鉴定;

2024年,国内最高压力25MPa尾矿输送用智能控制液压隔膜泵一次性试车成功;

2025年,高性能特种工业泵关键技术及应用项目通过鉴定……

时代在变,厂区面貌在变,但不变的是公司持续创新、敢闯敢干的奋斗精神。近15年来,公司持续加大研发投入、加强关键技术攻关,抢占市场制高点,推动了一系列国产化产品落地并取得显著成效:累计完成市级及以上鉴定的新产品54个,获授权专利累计471件,主导或参与制定国家、行业、团体标准20余个。

钢铁行业突围 独占国内钢厂除鳞系统市场鳌头

1978年,改革开放的春风吹遍神州大地,各行各业焕发出无限生机,重泵人秉持“忠信坚韧、创新超越”的精神披荆斩棘,在时代的汹涌浪潮中抓住机遇,实现从追赶者到领跑者的跨越。

除鳞泵作为钢铁冶金生产线的关键设备之一,长期依赖国外引进技术和产品。1974年,某钢铁企业从国外引进了国内第一套热连轧高压水除鳞系统。由于技术封锁,进口产品的维修成为“行业痛点”,“卡脖子”“看脸色”成为常态。

高价进口的系统需要高昂的维修费用,还充满不确定的“等待”和“脸色”,能否将核心技术掌握在自己手上呢?1982年,一次偶然的维修机会,重泵人接手了这块“技术硬骨头”,并尝试从自主测绘入手,逐渐消化、吸收国外技术。经过两年多的潜心研究和多次实验,公司成功研制出技术参数、可靠性、耐久性等各项指标均不输进口产品的除鳞泵,并交付客户使用。这台泵凭借各方面的突出优势,在钢铁热轧生产线上连续稳定运行,获得客户肯定。

在市场风浪中搏击数十年,重泵人早已学会未雨绸缪、居安思危。进入21世纪,随着市场需求的多样化,公司决心走市场和技术相融合的发展道路,率先开启了机电仪一体化系统成套供货的探索,整合设计、集成、营销、服务等资源,致力于为用户提供全方位解决方案。想要获得客户的认可,不断提升产品核心竞争力是关键,公司持续推动除鳞技术朝着更高压力、更大流量、更高可靠性以及节能环保方向快速发展。历经几代技术革新,从1990年的15MPa起步,到2016年研制出48MPa超高压离心泵,一次次的进步,重泵公司不断填补国产空白,达到世界领先水平。

截至目前,高压水除鳞系统在钢铁行业占据95%以上的市场份额,成为钢铁行业的系统集成领军者。45MPa超高压除鳞系统实现了国产替代,产品远销巴西、南美、非洲、韩国、秘鲁等30余个国家和地区,赢得国内外众多客户和领域的充分信赖,“国家制造业单项冠军企业”的称号实至名归。

核电赛道逆袭 从“小透明”晋升核电顶流

重泵公司研制的“华龙一号”三代核电站上充泵在某核电站商业运行

核电站是国之重器,核电设备国产化是检验国家综合制造能力的试金石。核电站用关键泵最初的主流市场被国外产品占据,我国只能被迫接受高价进口。

2002年,重泵人迎难而上,以韧性对抗不确定性,致力于百万千瓦压水堆核电站上充泵国产化工作。出于国家安全、经济发展考虑,技术团队一开始就放弃了国外产品的技术路线,走完全自主化研制的道路。过程中面临的困难超出预期:有使用不当材料导致样机全部报废的遗憾无奈,有年轻的女工程师通宵达旦开展技术模拟试验的辛苦劳累,有多次“颠覆性”更改方案的焦虑不安,还有技术团队差点被挖墙脚的危机……

近8年的时间里,重泵人团结一致,攻克了一项又一项连国外厂家都不愿攻坚的技术难点,为“中国制造”挺起了脊梁。

2009年11月,央视新闻播报了一则消息:“我国首台具有完全自主知识产权的百万千瓦压水堆核电站上充泵研制成功并通过国家级鉴定。”这条消息传遍全国,这一天永载重泵公司的光辉史册。

市场的应用和国家的认可是对重泵人迎难而上的最佳认定,也激励着重泵在核电产品研究中不断创新。自2012年开始,重泵公司参与国家先进核电技术走出国门面向国际市场的一号工程——“华龙一号”三代压水堆核电站,成功自主研发出上充泵、堆腔冷却注水泵、中压安注泵等20余型核电关键泵,降低了对进口设备的依赖,提升了核电产业的供应链安全,提升了我国在国际核电领域的影响力和话语权。

在新时代新征程的使命召唤下,重泵公司紧跟第四代核电站关键核心装备的国产化需求,于2019年开始了第四代核电铅铋堆主泵的研制工作,成功研制出国内首台样机,并通过了多项关键技术考验。

矿浆市场破局 20年磨一剑抢占70%份额

重泵公司大型矿浆隔膜泵

刀要在石上磨,人要在事上练。新事物发展过程常常是荆棘丛生、布满坎坷,失败是常态但并不可怕,怕的是“讳疾忌医”,不敢试错。

继冶金、核电领域取得突破后,2005年,重泵人又一次选择了破釜沉舟,将创新的目光投向了矿浆输送这一被国外长期垄断的“无人区”。在无基础研究、无技术积累、无研发成果的“三无”情况下,公司参与了第一个矿浆隔膜泵的投标活动,并获得供货合同。面对交付任务,“零研究基础”的重泵公司能否在隔膜泵市场上分一杯羹?彼时,各界翘首以待。公司技术团队花费15年时间投身矿浆隔膜泵自主研发制造,用实际行动向市场宣告属于“重庆水泵”的时代到来了,成功打造出“独角兽”产品——大型智能控制液压隔膜泵。

没有经验,就摸着石头过河。在公司领导的带领下,核心团队成员不畏艰难,反复探索,经过无数次的设计、试验、验证,最终确定了科学合理的设计方案。面对繁重的任务,主研人员以高度的责任感和使命感,形成了强大的攻坚合力。连续60余天,他们夜以继日地努力,完成了毛坯图的绘制。后期,团队仅用90天完成图纸深化与工艺优化,一举推动样机进入制造阶段。在产品装配与试验的关键阶段,研发团队成员始终坚守在一线工作岗位,始终保持着坚定的信念和不懈的追求,从未轻言放弃。无数次的试验、改进、再试验、再改进的循环往复,他们心无旁骛、严谨务实,直到“十年一剑寒光华”如期而至。2006年4月,公司第一台往复式液压隔膜泵在山西成功通过用户现场试验验收,彰显了重泵人敢为人先的信心和勇气。

20年风雨成长,在矿浆输送领域,重泵产品已更新至第五代,智能控制液压隔膜泵应用于世界最长747公里管道矿浆输送,最高压力25MPa、最高温度240℃、最大流量800m3/h,打破了国外对该领域的垄断。产品涵盖流量≤800m3/h、压力≤25MPa的全系列规格,广泛应用于氧化铝、磷矿、尾矿输送等场景。

科技创新是产业发展的核心动力,也是中国制造在国际竞争中突围的新优势、新动力。当下的重泵公司持续信步于明朗的创新之途,孜孜追求“中国第一,世界品牌”和建设百年老店的梦想。未来,重泵公司将抢抓成渝地区双城经济圈建设机遇,深化产业链协同与创新资源共享。通过创新驱动、智能制造、精益管理助推企业高质量发展。

来源:重泵公司