河北光德流体控制有限公司创立于1996年,注册资金1.2亿人民币。作为一家科技型工业阀门生产商,20多年来一直致力于工业阀门及管路配件的研发和生产,产品被广泛应用于石油、天然气、供热、化工、食品、医药等领域,目前产品70%销往国际市场,客户遍及40多个国家和地区。

光德一直致力于阀门生产自动化的尝试与探索,面对日益增长的订单量,如何提高交付能力、缩短生产周期成为了光德这一阶段的目标。

2021年5月,光德与格局商学精益生产辅导老师,达成合作意向,计划从精益生产流水线建立方面开始尝试,以达到提高交付能力、缩短生产周期的目的。

项目启动之初,光德常规阀项目部成立了三个推进小组,每个小组由组长进行监督管理,三个小组在项目辅导老师的指导下开展工作。

2021年5月6日,常规阀事业部进行精益生产线项目启动大会。在后续的调研策划阶段中,各小组从常规球阀项目部的生产计划、排产方法、物资调拨形式、机加和装配作业人员配置、设备加工能力和仓储管理现状等方面进行详实地现场调研与诊断。

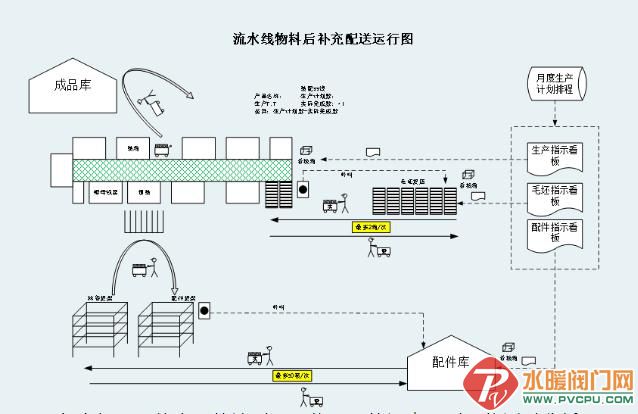

各小组人员从产品的选型、工位器具的调查,到工位测时分析、装配物料统计分析等,将一系列调研工作做到位,根据调研的实际情况,整体策划了未来流水线的运行模式及物流配送的形式。

前期准备完成之后,光德的第一条精益生产流水线开始进入到设计以及正式建线施工阶段。

开始施工

2021年8月,光德不锈钢螺纹球阀精益生产线正式投入运行,在流水线试运行阶段,项目辅导老师对现场管理人员进行多次培训,并进行现场指导。

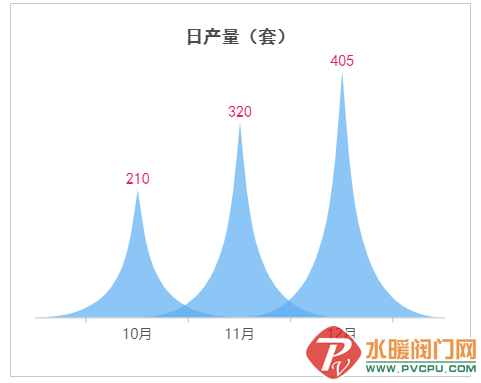

在精益生产线经过三个月的运行之后,光德对项目成效进行了全面总结并整理了一组数据:

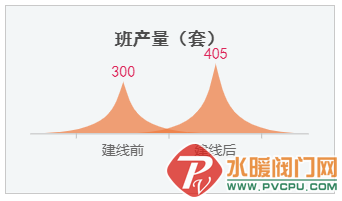

不锈钢螺纹球阀产量逐月攀升,从日产量210套,提升到了日产量405套。

单批次成品制造周期从8天缩短为8小时,时间上缩短了95.8%,其中每班产量提升了35%。

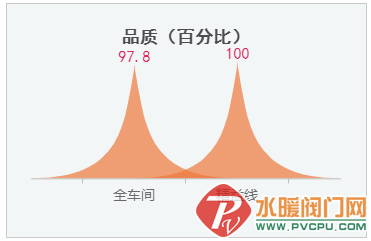

精益生产线不仅在数量方面有了很大提升,产品品质也提升了2.2%,

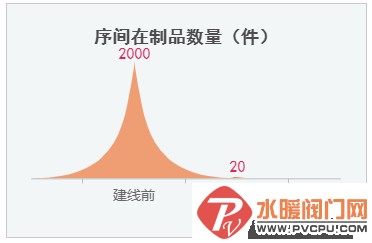

序间在制品数量从2000件减少到了20件,减少了99%。

工作人员数量由三名减少到两名,减少了33%,节省了部分人力。

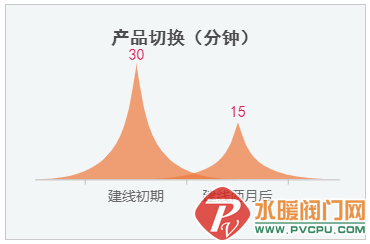

产品切换时间由30分钟减少到15分钟,时间缩短了50%,很大程度上提高了工作效率。

精益生产线投入运行后,产品的数量和质量都有了很大提升,光德表示,在之后的工作规划中,公司将以精益流水线为参考蓝本,对其他机加工序、装配工序进行作业布局的改善,提高单位时间的产出率;为客户提供更优质的产品和服务。