张清双,杨健,师晓东,徐雷秋

(江苏神通阀门股份有限公司)

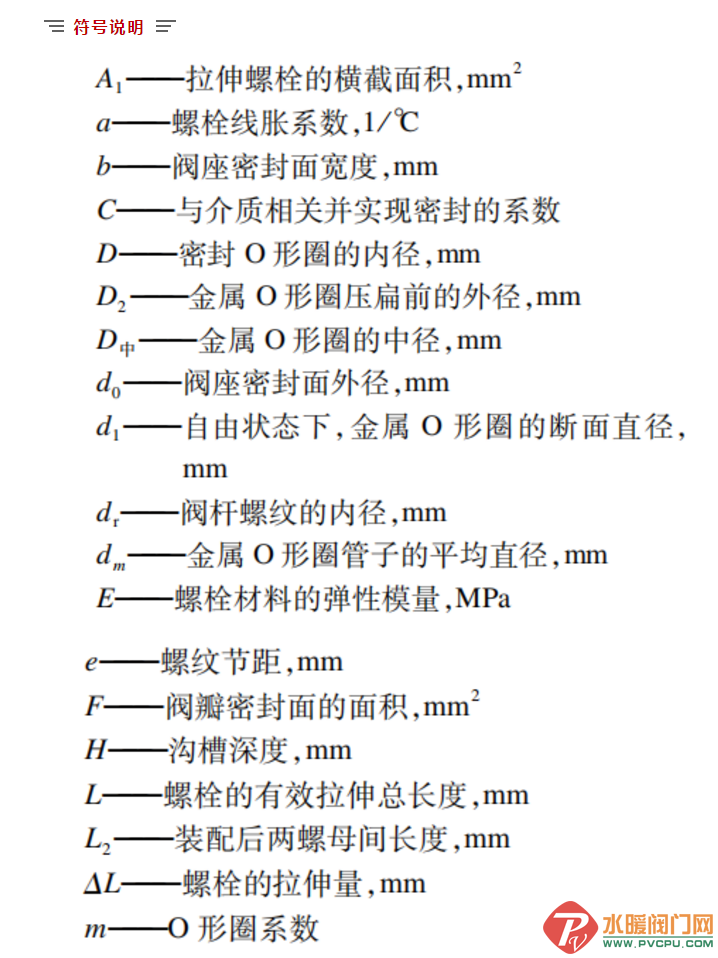

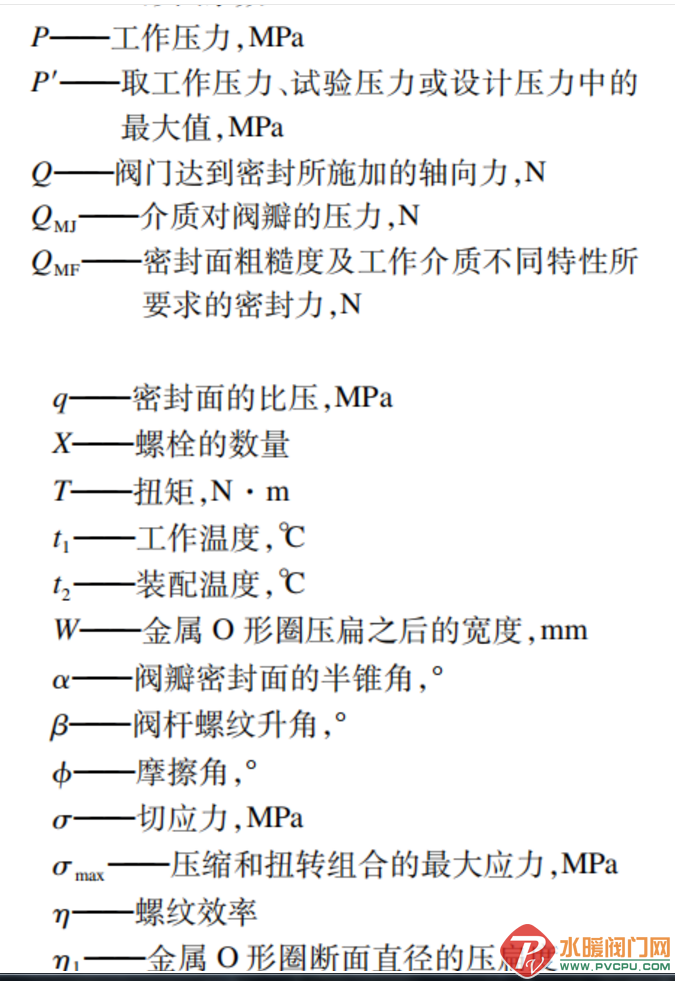

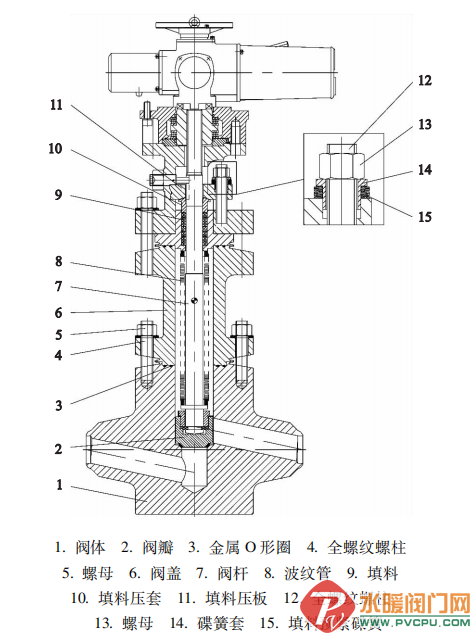

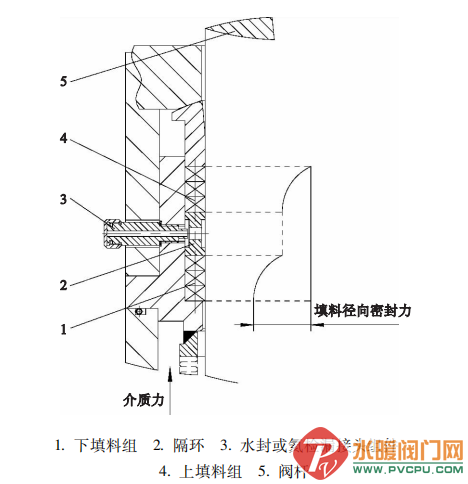

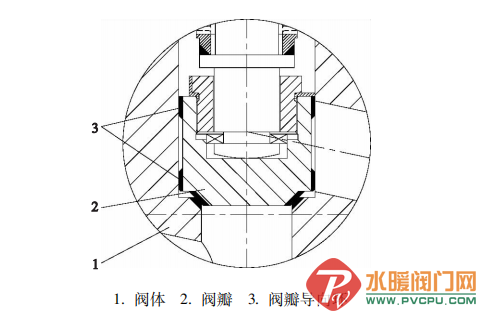

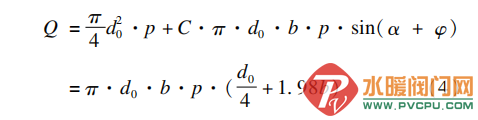

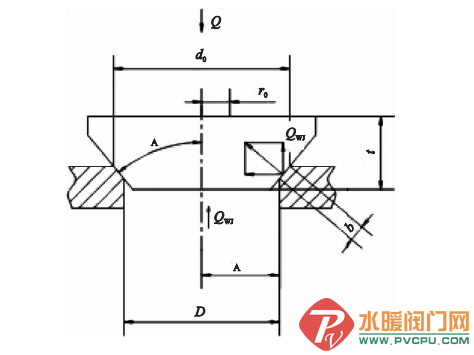

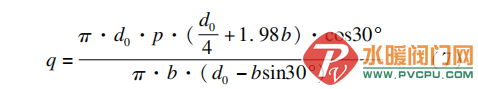

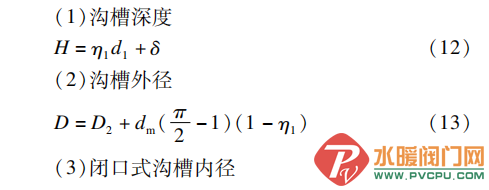

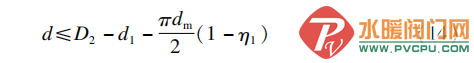

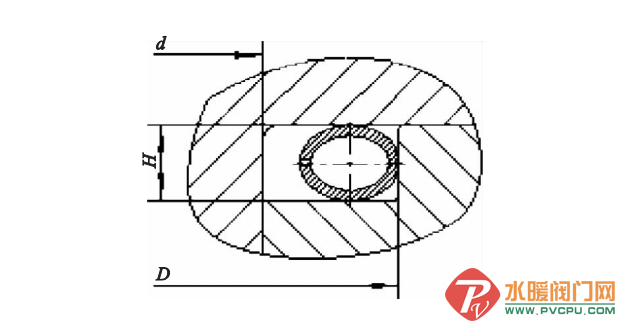

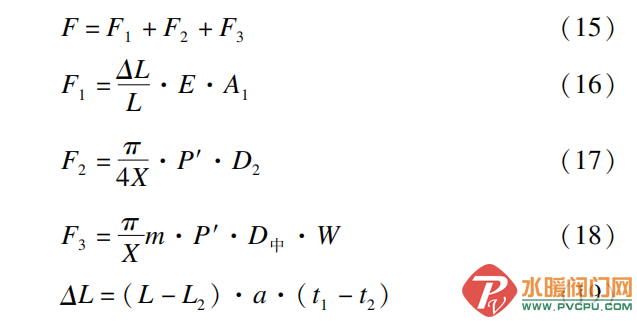

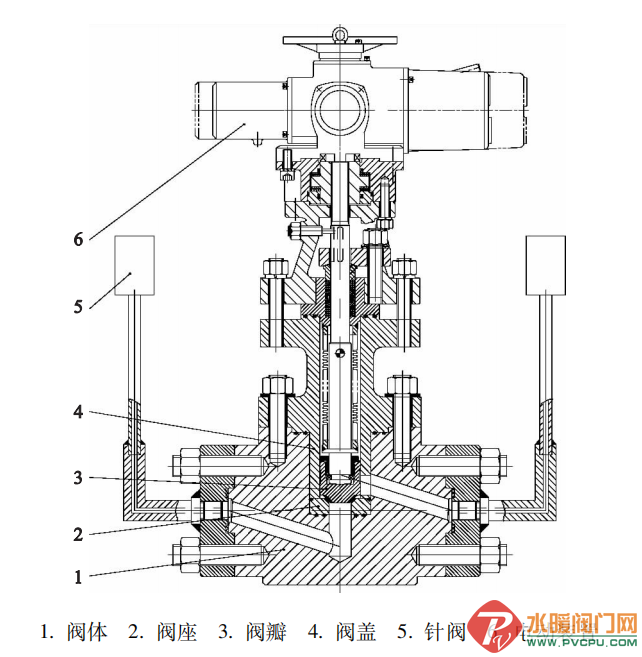

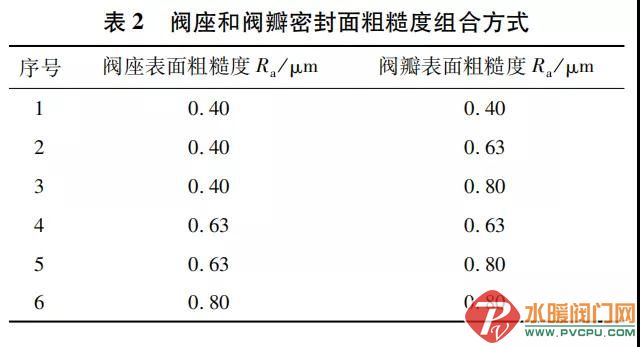

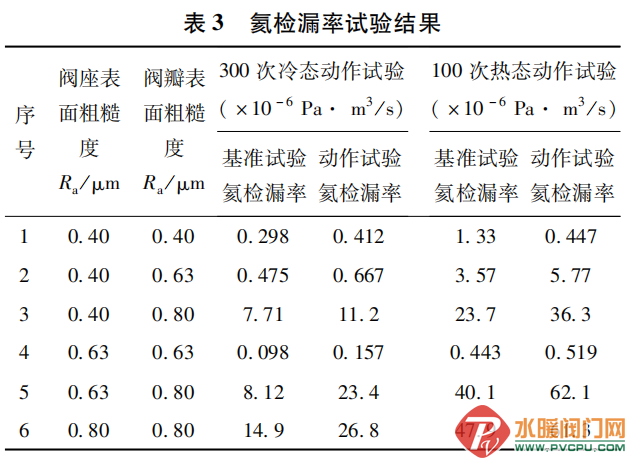

摘要 分析了高温气冷堆氦气隔离阀实现氦气级密封的可行性,采用设计失效模式及后果分析(DFMEA)方法探究了阀门内漏的影响因素,针对不同密封副粗糙度Ra值在原理样机上进行了试验验证。结果表明:密封副粗糙度Ra值是影响隔离阀内漏的重要因素;当密封副粗糙度Ra值为0.63μm时,阀门氦气级密封性能最佳。为确定高温气冷堆阀门密封性能参数提供了参考,为高温气冷堆氦气隔离阀的设计提供了借鉴。 1符号说明 01 概述 HTR-PM示范工程有数百台的核级氦气隔离阀,是高温堆气冷堆中广泛应用的承压设备,连接着高温气冷堆中众多的工艺系统,对于保证高温气冷堆的正常稳定运行及安全具有重要作用。 氦气回路中开关阀连接着回路多个系统,并且运行介质为高温、高压、高纯度的氦气。主回路阀门是回路系统中涉及面广和数量多的承压设备,其连接着回路中众多的系统,对于保证大型氦气工程回路(HTL)的正常稳定运行以及在突发状况下的安全停车起着关键的作用。另外,由于氦气具有极强的渗透性,阀门又是回路中为数最多的潜在泄漏点,良好的密封性能对于降低整个回路的氦泄漏量起到重要的作用。合理设计阀门结构、计算作用力及确定密封面表面粗糙度 Ra最佳值,可以实现高温气冷堆氦气隔离阀满足技术规格书的要求。 我国对高温气冷堆(HTR)的设备测试主要通过大型氦气工程回路(HTL)进行,针对氦气级密封领域的氦气隔离阀研究较少,已有的成果主要针对二级回路的蒸汽阀,对于氦气环境下的成果鲜有报道。为解决氦气隔离阀相关技术对高温气冷堆后续发展的限制,有必要开展核级氦气隔离阀的技术研究,完成系列化样机研制及鉴定试验,降低高温气冷堆的建造成本。为此科技部将大型先进高温气冷堆核电站列为国家科技重大专项课题研制任务,由清 华大学牵头承担高温气冷堆核级氦气隔离阀研制任务,由江苏神通阀门股份有限公司承担子课题“小口径(DN50和DN25)核1级氦气隔离阀”的研制任务及出厂试验,清华大学负责该阀门的鉴定试验。 02 核检漏指标 03 工作原理及结构设计 3.1 工作原理 高温气冷堆氦气隔离阀采用推力型电动装置驱动阀杆,推力型电动装置带有手、电切换机构,驱动电源为三相电源(AC380V,+5%,-10%,50Hz±5%),控制电源为单相电源(AC220V,+5%,-10%,50Hz±5%)。 当电动装置关闭阀门时,电动装置内置的阀杆螺母带动阀杆做下降运动,阀瓣密封面与阀体密封面紧密接触,截止阀关闭;当电动装置开启阀门时,阀杆带动阀瓣上升,阀瓣密封面与阀座密封面脱离, 截止阀开启。由于受到限位挡块的限位作用,阀杆只做直线升降运动。 3.2 结构设计 高温气冷堆氦气隔离阀的主要结构为波纹管截止阀,阀门的设计思路基于阀门压力边界及阀座密封氦检满足氦检漏指标的要求下进行。 阀门泄漏分为外漏与内漏。外漏主要包括阀体、压力边界的泄漏。阀体泄漏可以通过严格控制阀体毛坯材料的质量来避免,因此对于阀门外漏的研究主要从压力边界进行,对于阀门内漏的研究主要从影响阀座和阀瓣密封的因素进行。 3.2.1 外漏 基于阀门的压力边界进行分析,阀门潜在的外漏通道主要有阀盖和阀体接合面、阀盖与填料函接合面及阀杆处。为降低潜在氦气外漏逸散值,采用潜在失效模式及后果分析(FMEA)方法进行分析,因介质及阀门材料为已知条件,故从其受力、结构、工艺三个维度进行分析。 (1)金属O形圈结构 阀盖与阀体接合面、阀盖与填料函接合面的密封为静密封,通过改变密封结构、准确设计密封件的沟槽尺寸及提高密封件和连接零件表面的加工精度可实现密封要求,同时可通过在连接法兰边缘预留唇边结构或密封焊来避免泄漏。 为使阀盖与阀体的接合面、阀盖与填料函的接合面达到规格书要求的氦检漏指标,在阀盖与阀体接合面、阀盖与填料函接合面设有金属O形圈。金属O形圈基于其弹性变形的反作用力对密封面产生较高的线接触载荷而建立初始密封。当阀门工作时,金属O形圈通过内侧径向孔使阀门内部和介质相通,实现压力自紧密封。金属O形圈的主体材料为1Cr18Ni9Ti ,外表面镀银,镀层厚度为30~40μm,用来补偿O形圈管材表面缺陷和增强耐蚀性。金属O形圈具有密封性能优良、耐高温、耐腐蚀和气密性好的优点,特别适用于高压气体或高真空密封,且大直径或小直径密封元件皆可采用。 (2)波纹管加活载荷填料双重密封结构 阀杆动密封处采用波纹管加活载荷填料双重密封结构。当波纹管密封失效时,填料函中的填料仍能起到密封作用,以保证阀门在检修周期内安全运行。 填料分两组安装,用隔环分开,保证填料受力均匀。填料压板上设有两组碟形弹簧,形成“活载荷 填料系统”,如图1局部放大处所示。碟簧储存了 一定量的弹性能,当填料体积发生损失(摩擦、压实、烧失等)、螺栓蠕变、填料松弛、震动等引起的填料与阀杆接触力下降的情况时,碟簧储存的弹性能可弥补填料的应力松弛。 图1 高温气冷堆氦气隔离阀 由于实现密封所需径向力是按抛物线形式分布,因此把填料分为两半,并在其中部安装隔环,可使填料密封性能得到显著的提升。隔环不仅起到把填料分开、平衡填料径向密封力的作用,还可以通过外部连接的水封或氦检漏接头组件(图2)进行紧急情况的注水密封,此外也可以对填料处进行定期氦检,判断波纹管及密封填料是否失效。 图2 填料组的隔环结构 (3)工艺因素 与金属O形圈配合零件的接触表面的粗糙度是影响O形圈实现氦气级密封的主要因素,配合零件的密封副粗糙度Ra平均值应小于等于0.4μm。波纹管与波纹管座的焊接工艺直接了影响波纹管密封效果,所以本文采用全自动逆变脉冲微束等离子弧焊接工艺,经焊评合格。 3.2.2 内漏 为降低潜在氦气内漏逸散值,从力、结构、工艺三个维度用潜在失效模式及后果分析(FMEA)方法进行分析。 (1)阀瓣导向结构 阀瓣的导向结构如图3所示。在高压工况下,若阀瓣不存在导向结构,介质会对阀瓣造成一定推力,导致阀瓣偏移,强行关闭会造成密封副表面擦伤,降低阀门寿命。阀瓣设计成带导向的结构,阀瓣上、下设有导向环,与阀体内孔形成导向间隙配合。由于配合部件高温工况下存在热膨胀问题,导向环之间设有环形槽,减少阀瓣与阀体的摩擦面积,进一步减小阀门操作力矩。由于阀门要进行2000次带载动作试验,对阀瓣导向环进行堆焊硬质合金。 图3 阀瓣导向结构 (2)阀座密封面结构 阀座密封面采用锥面结构,由于氦气介质中含有石墨颗粒,锥面结构在阀门关闭过程中不仅可以起到擦拭密封面的作用,还可以刮除石墨颗粒,提高阀门密封等级。此外氦气隔离阀为常开阀门,锥面结构也避免密封面受氦气冲蚀损伤,影响密封性能。 (3)密封副粗糙度 从设计失效模式及后果分析(DFMEA)看,阀瓣与阀座密封面的表面粗糙度是决定阀门实现氦气级密封的重要因素,由于阀门需要定期启闭,且工作环境为高温,氦气介质,所以需要针对密封副粗糙度Ra的最佳值进行试验验证。 04 设计计算 4.1 氦气级密封所需轴向力 阀瓣的受力分析可以从图4得出: 式中,阀瓣密封面的半锥角α为30°。摩擦角φ与密封副材质和加工精度有关,当摩擦系数为0.2时,摩擦角φ为11.3°。通过式(1)~式(3)可知,阀门实现氦气级密封所需的轴向力Q为: 图4 阀瓣受力分析 4.2 密封面宽度 阀座的密封面宽度小于阀瓣的密封面宽度,因此首先要计算阀座密封面宽度,而阀座密封面宽度与密封比压有关,从图4的阀门密封副受力分析中可以得出: 根据式(4)~(6)可知密封面材料的比压为: 当以密封面材料的许用比压[q]及必须比压qMF代入式(7)中的q时,即可计算出密封面的最小宽度值和最大宽度值,设计时在此区间选取即可,而锥形阀瓣密封面的宽度应大于等于3b。 4.3 阀杆强度 在进行阀杆尺寸计算和强度校核时,应保证阀杆在承受载荷时有足够的安全系数。阀门启闭过程中,由于阀杆同时承受着拉应力、压应力和扭转应力,故采用最大拉应力理论对阀杆进行强度校核: 4.4 金属O形圈沟槽尺寸确定 图5为金属O形圈闭口式沟槽的尺寸示意图,金属O形圈密封沟槽为矩形,沟槽的尺寸应与金属O形圈的直径相匹配。由于金属O形圈在阀门中承受内压,且阀门要实现氦气级密封,因此金属O形圈在径向需受到半约束,故采用闭口式沟槽结构。其数值可由式(12)~式(14)求得。 合理选取压扁度η1是保证空心圈具有初始密封、提高自密封性能以及获得最佳密封性能的重要因素,一般推荐η1取 0.6~0.75。 图5 空心金属O形圈沟槽 4.5 螺栓紧固力矩的高温补偿 由于阀门承压壳体连接螺栓是在环境温度下进行装配并紧固,而高温气冷堆氦气隔离阀长期在260℃温度环境工作,装配环境和使用环境的温差会使承压壳体连接的螺栓、螺母等发生热胀,另外零部件的材质、线膨胀系数不同,所以存在潜在的泄漏风险。为了保证法兰接头在高温下密封可靠性,环境温度下装配阀门并紧固螺栓时,应考虑高温时零部件收缩力矩。常温时螺栓预紧力F由补偿温差所需的预紧力F1、克服内压所需要的预紧力F2和阀门工作时保证密封垫正常工作所需的预紧力F3组成。因金属O形圈为线密封,所以O形圈系数m=2。 05 试验验证 为了验证实现氦气级密封的密封副的密封面最佳粗糙度数值,将阀座设计成可更换式结构,称为原理样机(图6)。阀瓣密封面堆焊STL.6,阀座密封面堆焊STL.12。阀座通过阀体内孔定位。阀座和阀体之间采用2道金属O形圈进行密封,并通过阀盖压紧阀座。阀瓣通过阀盖的内孔进行导向。采用电动装置驱动阀门,设定操作力矩,使密封面所受压力恒定。 图6 可更换阀座的原理样机及试验工装 5.2 阀瓣、阀座密封面粗糙度值 根据工程实践及国外相关著作的研究结果,原理样机的阀门密封副粗糙度Ra平均值设定为0.4μm、0.63μm及0.8μm。阀杆密封采用波纹管密封结构,由于波纹管不能承受角位移,原理样机都设有防转结构,即阀门启闭时阀杆只做直线升降运动,密封副之间没有旋转运动,所以阀门密封副粗糙度数值只考虑组合,不考虑排列。阀瓣和阀座各制作6只,每只阀瓣及阀座的粗糙度数值及数量见表1。 5.3 试验方案设计 按照表2的阀座和阀瓣密封面表面粗糙度组合方式进行阀门装配,共有6组。每一组均进行300次冷态动作试验及100次热态动作试验,动作试验前先进行基准氦检漏试验,达到动作试验次数后再次进行氦检漏试验。 试验介质为含量大于10%的氦气,试验压力8.1MPa,保压10min,然后用氦质谱检漏仪对阀门内漏进行氦检。 5.4 试验结果分析 本文根据表2的组合方式进行测试,试验测得结果如表3所示。相关研究理论及工程实践表明,影响阀门密封的重要因素是密封面的表面粗糙度,对于介质为液体的阀门,密封面表面粗糙度Ra平均值在0.2~0.8μm时密封最佳。从表3可以看出, 对于介质为氦气的阀门,密封面表面粗糙度Ra平均 值0.63μm为最佳,这是因为密封面在微观角度表现为凹凸不平的形式,当密封副的密封面的表面粗 糙度Ra值为0.63μm时,阀门在轴向力作用下关闭后,密封副表面的微观凹陷与凸起互相嵌合,氦气介质通过互相嵌合的沟槽时,压力逐渐衰减,因而起到了很好的密封作用。当密封副的密封面的表面粗糙度Ra值大于0.63μm时,即使密封副表面的微观凹陷凸起互相嵌合,但其之间存在超过氦气分子直径的毛细通道,使得氦检结果不理想。当密封副的密封面的表面粗糙度Ra值小于0.63μm,密封面的凹陷和凸起很少,密封副基本上不存在嵌合,氦气压力不能大幅度衰减,因此氦检结果也不理想。 在进行原理样机阀门内漏试验验证时,也对所有压力边界进行了氦检漏,冷态—热态动作前基准试验氦检漏率及动作后氦检漏率结果均满足氦检漏指标的规定。由于试验只在1台原理样机上进行, 同时采取相同的密封副配对材料和密封面作用力, 因而其试验结果需要限定使用条件。 06 结语