【水暖阀门网讯】1,前言

阀门是石油、天然气、化工、电站、长输管线、造船、核工业、化学工程、航天以及海洋石油等国民经济各部门不可缺少的流体控制设备部件。所用阀门和管道配件得主要材料为铸铁,但铸铁不耐腐蚀,单一材质不能满足使用要求,需要对其进行适当的涂层处理,因此需要对铸铁阀门的涂层深入研究,以便正确选用涂层材料与涂装工艺。铸铁阀门材质包括灰铸铁、可锻铸铁和球墨铸铁等,其中球墨铸铁阀门在水系统中的使用越来越广泛,阀门的损坏和更换源于主体锈蚀。阀门内腔与介质接触,锈蚀极为严重,锈蚀后的阀门通径变小,流阻增大,严重影响介质传输。阀门大多安装在地面或地下,外表与潮湿的空气接触极易发生锈蚀,因此阀门主体材料必须进行腐蚀防护,以延长使用寿命。另外,铸铁阀门直接与水接触,锈蚀将对水体产生二次污染。因此,阀门涂层的性能要求以功能性防护为主,装饰性为辅。我国国民经济的发展推动了阀门工业的进步,粉末涂料与涂装行业必须充分了解阀门产品,关注对客户的产品服务,才能把与之配套的粉末涂料与涂装工作做得更好。

2 问题的提出

— 如何确定阀门粉末涂料体系?是环氧聚酯型,还是纯环氧、纯聚酯型,或是环氧防腐型?

— 阀门在安装、使用、维护保养过程中难免磕碰,阀门粉末涂料的机械性能(抗冲击性)要好。那么如何提高阀门粉末涂层的抗冲击性?

— 部分阀门要求外观颜色鲜艳(如艳红),维护保养过程中要求涂层具有耐有机溶剂(如丙酮)擦拭性。为保证涂层外观艳丽涂料的耐高温黄变性一定要好,那么如何提高粉末涂层的抗黄变性及耐有机溶剂擦拭性?

— 如何确定阀门粉末涂料配方与涂装工艺的配套性?

— 粉末涂层缺欠如何应对?

3 试验原料的选择与配方设计

3.1 涂料体系的确定

按照ISO 12944-2划分标准,大部分工业阀门的安装使用环境属于C3、C4、C5-1和C5-M环境。C3环境指中等二氧化硫污染区或低盐度的沿海地区,如食品加工厂、洗衣店、酿酒厂、奶制品生产厂的大气环境。C4环境为工业区域和中等盐度的沿海地区,如化工厂、游泳池、沿海船舶和船厂的大气环境。C5-1环境是非常高工业化和高湿度的地区,如高污染的建筑或工业区域。C5-M环境是指沿海和近海地区高盐分的海边或海面上的大气环境。上述分析充分说明阀门用粉末涂料体系应为防腐体系。

3.2 环氧树脂的选择

阀门在搬运、安装、使用过程中的机械损伤比较严重,所用粉末涂层的抗冲击性应当非常好,因此宜选用双酚A型环氧树脂;双酚A型环氧树脂的醚键和C-C键使大分子具有柔顺性,苯环赋予聚合物耐热性和刚性,异丙基赋予高分子材料一定的刚性。双酚A型环氧树脂904H具有柔韧性的长链结构,环氧值0.109mol/100g,软化点100℃,赋予粉末涂层良好的抗冲击性。

3.3 固化剂的选择

环氧树脂本身是一种热塑性物质,需要在一定条件下与固化剂通过交联反应,才能形成立体网状结构的热固性产物,从而显现出各种优良的应用性能,真正成为具有使用价值的环氧材料。因此固化剂在环氧树脂应用中必不可少,甚至发挥着决定性作用。我们可根据表1固化剂的典型技术指标合理选择。

表1 典型的环氧树脂固化剂技术指标

(*:不仅限)

3.4 填料的选择

填料可提高粉末涂料的机械强度和其它保护性能。阀门粉末涂料用填料应具备下列性能:(1)不溶于水和有机溶剂,有很好的分散性,无色或白色,不含杂质的超细粉粒;(2)耐酸、耐碱、耐候等性能均好;(3)成本低,但对涂膜性能无不利影响。常用填料包括硫酸钡、轻质碳酸钙、白炭黑、石英粉、硅灰石等。

3.5 颜料的选择

粉末涂料必须加热才能固化成膜,因此在选择颜料时需要考虑耐热稳定性。重防腐粉末涂料常用的颜料有:氧化铁红、淡铬黄、棕铬黄、炭黑、金红石型钛白、酞菁蓝、酞菁绿等。

3.6 助剂的选择

粉末涂料助剂包括流平剂、边角覆盖性改进剂、花纹助剂、抗划伤剂、增硬剂、促进剂、紫外光吸收剂、防针孔剂和粉末疏松剂等。

— 脱气剂:主要是安息香,为白色或浅黄色无味晶体,熔点137℃,沸点344℃,微溶于水和乙醚,溶于热丙酮和热乙醇,是粉末涂料最常用的脱气剂。

— 增韧剂:是指能增加胶黏剂膜层柔韧性的物质,如热塑性高分子化合物聚乙烯醇缩丁醛。

— 流平剂:如PV88等。

— 促进剂: 可选用医药级2-甲基咪唑等。

— 抗划伤剂、增硬剂:主要是微晶蜡类。

— 粉末疏松剂:如气相法二氧化硅、氧化铝C等。

3.7 配方设计与涂装工艺

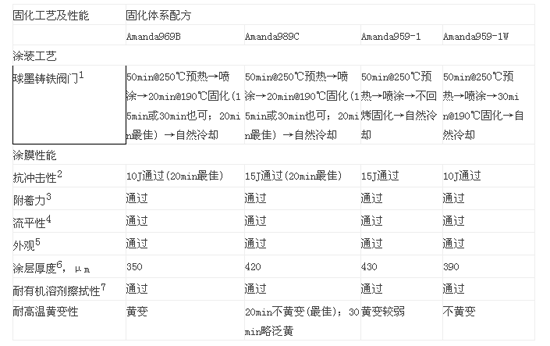

为了通过应用试验使阀门粉末涂料与涂装工艺要求相配套,本研究的试验材料选用如下:双酚A型环氧树脂904H(广州宏昌电子材料公司);专用固化剂为Amanda 969B、Amanda 989C和自制的Amanda 959-1、Amanda 959-1W;其中Amanda 989C分子结构中引入了部分多官能度活性组分与柔韧性长链结构,自制固化剂与普通双酚A型或酚醛改性的环氧树脂有极好的混溶性,反应活性极高,可快速固化;颜料、填料和助剂等均选用同一生产批号的材料。试验配方设计见表2。

表2 试验配方设计

注: 1-904H,环氧当量0.10~0.12当量/100g;2-钛白粉为902;3-Amanda T70101;4-Amanda100,粒径20~40nm。

4 试验条件与方法

本研究中重防腐粉末涂料的制备、涂层制备以及涂料与涂层性能检测所用设备见表3。

表3 试验研究所用的仪器设备

4.1 重防腐粉末涂料制备

将环氧树脂、固化剂、颜填料及助剂在高速混合机中充分混合均匀(混合两次,3min/次),然后用螺杆挤出机熔融挤出,挤出机1区温度100~105℃,2区温度85~90℃,转速300r/min。挤出片料在ACM磨粉机中粉碎,用100目筛分级得到粒度符合要求的粉末涂料。

4.2 涂层制备与性能检验

按检测标准要求将待检测样板底材(标准铁板100×100×6mm)进行喷砂除锈处理,预热,用静电喷枪将待测粉末涂料喷涂在样板表面至规定膜厚(250~450μm),固化,水冷后待检测。

根据EN 14901-2006要求,涂膜性能测试包括耐冲击性、耐压痕性、孔隙率、热老化性、耐腐蚀性、耐摩擦性和安全性等。型式检验一般在选择涂层材料、或工艺参数发生变化时进行,正常生产中一般不需测试。

粉末涂料的常规检验项目包括胶化时间、密度、粒度分布、磁性物含量、附着力、流平性、耐有机溶剂擦拭性、耐高温黄变性、抗冲击性等,按表2配方制成的涂料性能测试结果见表4。

表4 阀门粉末涂料的性能测试结果

注:1-喷涂厚度250~450μm;2-直径16mm的球形冲头,1kg落锤,室温;3-依据EN ISO 4624要求进行剥离测试,平均值≥8MPa,最小单值≥6MPa;4-目测无橘皮、平整;5-目测应光滑,颜色一致,无气孔、气泡、漏喷等缺陷;6-采用膜厚仪测量,涂层平均厚度≥250μm;7-将甲基异丁基酮(MIBK)滴在喷涂表面,然后用白布反复擦拭,观察表面变色、失光和/或污损情况。

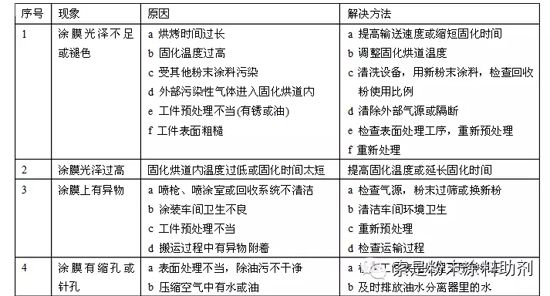

4.3常见问题

表5 阀门粉末喷涂工艺中常见的涂膜弊病及解决方案

5 结论

(1)结构不同的固化剂对环氧涂料的性能影响不同,固化剂种类及用量、基础树脂的化学反应性、最终涂膜的交联密度因应用性能要求不同而变化。固化剂选择对粉末涂层固化温度、涂层机械性能和附着力影响很大。为了实现良好的应用性能,粉末涂料配方及涂装工艺的确定需要对诸多因素(如价格、耐化学品性、机械性能、阀门使用条件、产品质量要求、设备环境状况)综合平衡。

(2)Amanda 989C固化剂较好地解决了阀门粉末涂层的抗冲击性,可以满足阀门重防腐环氧粉末涂料的新要求。在固化剂研制过程中,我们根据不同涂装作业方式与涂膜性能要求开发了系列固化剂,可满足不同应用场合的要求。

(3)环氧树脂粉末涂层附着力强,表面光滑,耐冲击、耐腐蚀、耐冲刷、耐老化,能够满足阀门的使用要求及水系统对输配水设备的要求。在粉末选用、设备配备时应当充分考虑材料、工艺和设备的匹配性。