引言

在工业4.0的浪潮席卷全球之际,智能工厂已不再是遥远的概念,而是当下制造业转型升级的核心战场。作为工业自动化系统中的“执行之手”,控制阀的精准与可靠直接关系到生产流程的效率、安全与能耗。

传统控制阀行业,长期以来被视为一个相对“沉稳”的领域。但风涌智能观察到,在数字化、智能化的洪流下,一系列前沿技术正以前所未有的力量,深刻地重塑着控制阀的技术形态、商业模式和价值链条。

今天,风涌智能就与您共同探讨,哪些技术将成为这场变革的核心驱动力。

传统阀门在运行时,其内部状态(如阀芯磨损、填料函健康度)对于运维人员而言就像一个“黑箱”,除非发生故障停机,否则难以预知其健康状况。

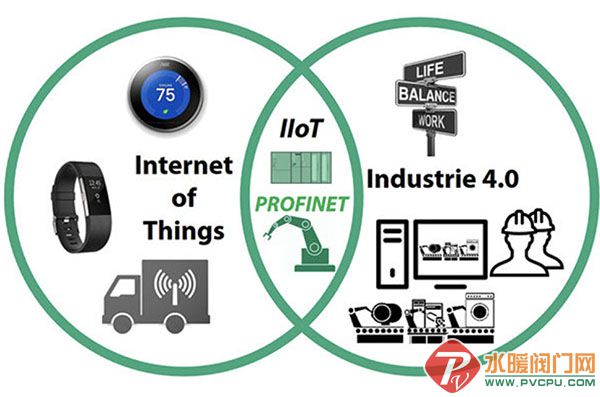

IIoT技术通过在阀门或执行机构上集成传感器和智能模块,实时采集压力、温度、流量、振动、行程次数等海量数据,并通过网络传输至云端或边缘计算平台。 这使得阀门从被动的执行元件,蜕变为一个智能的数据节点。

重塑价值:

预测性维护:通过对数据趋势的分析,精准预测阀门的剩余寿命和潜在故障点,变“事后维修”为“事前预警”,极大减少非计划停机。

远程监控与诊断:工程师无需亲临现场,即可全球范围内监控阀门状态,进行故障诊断和参数调试,大幅提升服务响应效率。

仅仅收集数据还不够,如何从数据中挖掘出“黄金”才是关键。人工智能(AI)与大数据分析技术,正是处理IIoT产生的海量数据的“最强大脑”。

重塑价值:

优化控制策略:AI算法可以学习历史工艺数据,找出最优的控制参数(如PID整定),实现更精准、更节能的过程控制,提升产品品质。

智能诊断与根因分析:AI模型能识别出人眼难以发现的微弱异常模式,不仅告诉你阀门坏了,更能分析出是介质结晶、气蚀还是机械磨损导致的,并提供维修建议。

能耗优化:通过分析整个管网的运行数据,AI可以优化阀门开度策略,在满足工艺需求的前提下,最大限度地降低泵送能耗,实现“双碳”目标。

数字孪生(Digital Twin)是为物理阀门创建一个完全对应的虚拟模型。这个模型不仅包含几何外形,更集成了物理、数学和运行规则,能够实时映射并模拟实体阀门的运行状态。

重塑价值:

设计与仿真:在新阀门的研发阶段,即可在虚拟环境中进行流量、应力、热力学仿真测试,大幅缩短研发周期,降低试错成本。

操作员培训:在安全无风险的虚拟环境中,对操作员进行各种工况(甚至极端故障)下的操作培训,提升技能和安全意识。

预测与决策支持:在虚拟模型中“预演”不同的维护策略或工艺调整方案,提前看到结果,从而辅助管理者做出最优决策。

当现场工程师需要对一台复杂阀门进行检修时,AR技术能通过智能眼镜或平板电脑,将虚拟信息(如三维拆装动画、操作手册、内部结构透视、历史数据)叠加到真实的设备之上。

重塑价值:

提升运维效率与准确性:指导工程师一步步完成拆装、调试工作,减少对老师傅经验的依赖,降低人为错误风险。

远程专家协作:后方专家可以通过第一视角看到现场情况,并直接在用户的AR视野中标注指导,实现“远程会诊”,解决专家资源稀缺且分布不均的难题。

控制阀常需应对极端工况(高温、高压、强腐蚀),对特殊材料(如特种合金、陶瓷)的复杂结构零件需求日益增长。传统铸造、锻造工艺成本高、周期长。

重塑价值:

快速原型与定制生产:加速新产品开发迭代速度,并能经济高效地生产小批量、定制化的阀内件(如阀芯、阀座)。

创新结构设计:3D打印可以制造出传统工艺无法实现的复杂流道或轻量化结构,从而优化流体性能,降低流量损失。

优化备件供应链:对于停产设备的稀缺备件,可通过3D扫描和打印进行快速复原,实现“按需打印”,减少备件库存成本。

风涌智能:为您构建面向未来的智能阀控解决方案

技术的融合而非单点应用,是这场变革的真正主题。一个智能控制阀,往往是IIoT、AI和数字孪生等多种技术的集大成者。

风涌智能作为领先的智能工厂整体解决方案服务商,我们深知:

技术的最终目的是为客户创造价值。我们不仅关注阀门本身的智能化升级,更致力于将智能阀门无缝集成到您的整个生产系统中,打通数据流与业务流,实现从“智能设备”到“智能产线”再到“智能工厂”的全面赋能。

我们提供从智能阀门的选型与集成、IIoT数据平台部署、AI算法模型开发、到AR远程运维系统搭建的全栈式服务,帮助您抓住技术变革的机遇,提升核心竞争力。

立即联系我们,共同开启控制阀智能运维的新篇章!

来源:风涌智能科技