在浙江力诺流体控制科技股份有限公司的生产线上,一场名为「智控执行·高效升级」的执行器组装效率提升项目正有序推进,并取得了显著成效。

一、项目起因:现场混乱,产能告急

过去,浙江力诺的执行器组装现场物料堆放无序,流转效率低下,工作人员大量时间浪费在等待、搬运和寻找物料上。这不仅严重影响了生产效率,更导致产能远远无法满足日益增长的市场需求。

此外,传统的组装流程繁琐复杂,缺乏标准化管理,不仅使得生产周期长、维护成本高,产品质量也难以保证。

二、创新举措:模块化生产,流程再造

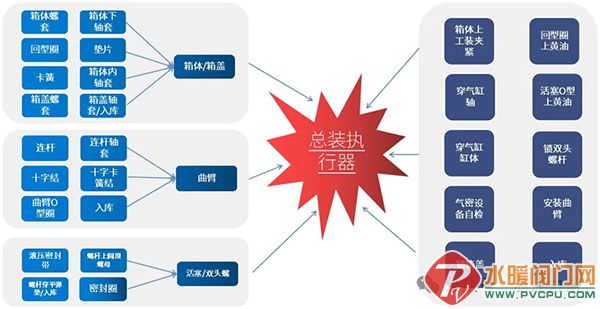

为了彻底扭转这一局面,工艺师徐欢欢带领团队开展了一系列大胆创新。他们引入了模块化生产理念,将执行器分解为箱体、箱盖、曲臂、活塞等多个模块,并在入库阶段完成预组装。这一举措大幅简化了组装流程,有效缩短了生产时间。

同时,项目团队还对工装和工具进行了优化配置,进一步提高了组装效率和准确性。他们引入自动化检测设备,替代了传统的人工加泡沫检测方式,不仅提升了检测质量,还大幅降低了工时成本。

此外,项目团队还对生产线进行了重新布局,让物料流转更加顺畅高效。团队不仅针对全流程开展了系统培训,确保每位员工都能熟练掌握模块化组装技能和质量管控要求,还通过制定详细的操作流程和质量标准,有效保障了组装过程的稳定性和可控性。

三、成果斐然:效率提升,成本降低

经过一系列创新举措的实施,「智控执行·高效升级」项目取得了显著成效:生产效率大幅提升,生产时间显著缩短,产能明显提高。数据显示,2025年3-5月相比2024年同期产能总和增长了111%。

生产成本也得到了有效降低。模块化生产减少了物料浪费和人工成本,同时标准化管理降低了维护成本。据估算,仅优化检测设备一项措施,每年就可节约工时费用2.66万人民币。

产品质量得到了显著提升。通过模块化独立测试与严格的质量控制措施,产品缺陷率大幅降低,客户满意度显著提高。预计借助本项目,2025年因执行器问题引发的客户投诉成本将得到有效控制。

此外,模块化设计使生产线能够快速适应产品变更或升级需求,进一步加强了公司的市场竞争力。通过并行生产和高效流程管理,从订单到交付的时间大幅缩短,既提升了客户满意度,又加快了市场响应速度。

四、展望未来:持续创新,引领行业