1 机组概况

某发电有限公司2×600MW机组工程#1汽轮机为上海汽轮机有限公司生产的600mw超临界、中间再热、凝汽式汽轮机,机组型号为n600-24.2/566/566,机组型式为超临界、单轴、三缸、四排汽、一次中间再热凝汽式。锅炉采用东方锅炉(集团)股份有限公司生产的型号为dg1900/25.4-ⅱ2超临界参数变压直流本生型锅炉,一次再热,单炉膛,前后墙对冲燃烧方式,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢构架,全悬吊结构,平衡通风,露天布置。发电机为上海电机厂生产的qfsn-600-2的水氢氢冷却发电机。机组阀切阀时由于单阀与多阀的阀门控制方式不同,单阀切多阀时由于调节级压力上升,做功能力增加,机组负荷将增大,而顺序阀切单阀时由于调节级压力下降,机组负荷将下降,其切换过程中存一定的负荷扰动。

2 单顺序阀切换的目的

单、顺序阀切换目的是为了提高机组的经济性和稳定性,其实质是实现节流调节与喷嘴调节的无扰切换,解决变负荷过程中的均热要求与部分负荷经济性的矛盾。单阀方式下,调节级全周进汽,对调节级叶片应力控制有益,这样可以以较快的速度变负荷,但另一方面,由于存在节流损失,在经济上不利,所以单阀方式下较适宜于负荷变动工况。顺序阀方式对应于调节级部分进汽,由于减少了节流损失而提高了经济性,但同时叶片存在冲击会产生部分应力,因而对负荷变化有一定的限制,机组在该方式运行下,适应于高负荷时的稳定运行工况,此时大部分阀门处于全开状态,只有部分阀没有开足,所以减少了节流损失。

3 阀切换引起负荷大幅波动现象

某年4月1日,机组负荷420MW,gv1、gv2、gv3、gv4开度均为31%。#1机组由单阀切至顺序阀控制。切换后#1机gv1、gv2、gv3、gv4开度分别为100%、20%、100%、100%。切换期间负荷波动约10MW。4月9日,负荷380MW,单阀切至顺序阀运行,#3轴承y向轴温由91℃增至105℃,负荷增至410MW,迅速恢复原运行方式。负荷波动30MW,经运行人员及时调整后稳定,机组险些跳闸。14日17点10分,#1机由单阀切为顺序阀运行。切换前参数:#1机组负荷465MW,主汽压力21.19MPa。切换后参数:#1机组负荷465MW,主汽压力21.19MPa,gv1开度100%,gv2开度100%,gv3开度34%,gv4开度0%。切换过程中负荷最大波动到490MW。负荷波动25MW。

4 负荷大幅波动原因分析

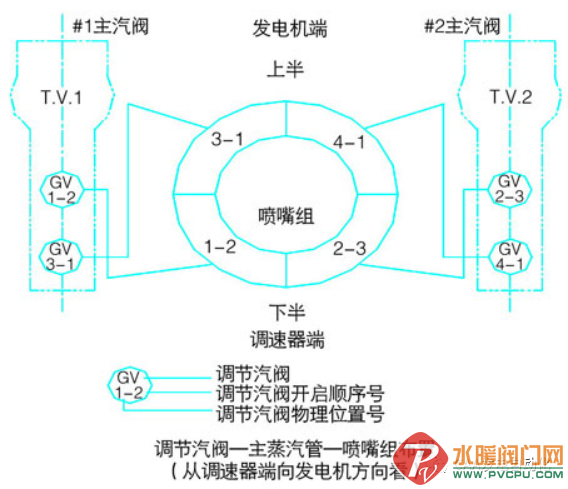

阀切换时,阀门管理程序通过切换前的负荷指令为依据,通过阀门的特性曲线,确定另一种方式下的阀位值,当阀门特性曲线符合机组的真实值时,则阀切换后负荷波动较小,而国产600MW机组的阀门特性曲线是延用公司出厂制定的特性曲线,但是由于机组的安装工业和实际情况不同,将造成阀门的流量特性出现大的改变,如果继续使用原来的特性曲线,将造成切换前后同负荷指令下不同蒸汽流量,必将引起机组负荷大幅波动,对机组安全运行带来不利影响。DEH负荷控制原理:DEH控制系统根据机组负荷要求,计算出与当时主汽参数相对应的流量值,经过高低负荷限制,输出到阀门管理程序,通过阀门管理程序换算成与之对应的阀门开度。单阀运行时,汽轮机总的流量信号平均加到各个高压调节门上;顺序阀控制时,流入汽轮机的蒸汽流量是各阀门流量的总和,它将按顺序依次加到gv1-gv4上,各阀门按顺序启闭,相邻的两个阀门在开启时有一定的重叠度(前一阀门尚未完全开启,下一阀便提前打开,这提前开启的量,即为阀门的重叠度)。通常认为当阀门前后的压力比p2/p1=0.95-0.98时,阀门就算全开。重叠度的选取要经过方案比较,一般以前一阀门开至阀门前、后的压力比p2/p1=0.85-0.90时,后一阀就开始开启为合适,而阀门流量特性曲线就是流量向阀门开度转换的函数,如果流量曲线与实际有误差,则在阀门切换过程中负荷变化就较大。电厂汽轮机调节汽阀开启顺序及布置示意图如附图所示。

主蒸汽开始进汽时3号、4号调节阀同时开启,随着负荷的增加再顺序开启1号、2号阀。采用喷嘴调节的汽轮机为部分进汽方式,蒸汽除了在调节级叶轮上产生力偶而使转子旋转外,还产生一通过转子中心的力。因调节阀开启顺序不同,部分进汽作用力将使轴系中各轴承载荷及转子挠度发生变化,严重时将使转子轴系产生不稳定运行,使转子失稳引起较大的振动。另外,蒸汽在动叶顶部径向间隙中的漏汽量不均匀,对转子产生了切向分力,以及转子端部轴封因径向间隙不均匀而产生的压力涡动,使转子产生自激振动。为此,对不同的配汽方式下进汽力对转子轴系静、动态振动性能的影响进行了核算。调节阀配汽分两种方式:(1) 不考虑部分进汽影响的单阀运行方式(全周进汽);(2) 按阀1、2-3-4的顺序开启。

5 逻辑修改方案

原高压调节汽门开启顺序:上部两阀(1、2)同时开启,随着负荷的升高再分别顺序开启3阀4阀。其汽轮机设计成可使用喷嘴调节(部分进汽)运行,这一调节方式具有最有效的热力性能,从而在整个负荷变动范围内达到最低的热耗值。修改逻辑后,顺序阀运行顺序如下:#1、2高调门同时开启,至约350MW负荷时再开#3高调门,随负荷逐渐开启#4高调门,同时根据切顺序阀运行后的实际工况对各高调门的重叠度进行优化。#2机组开启顺序没有改变机组运行情况基本正常。按照上海汽轮机厂家的规定,为提高机组的经济性,目前机组可以由单阀运行方式切换为多阀方式。但由于机组是几次进行阀切换,负荷波动较大,制定操作措施,以保证阀切换工作的顺利进行。

在进行阀切换前,要确保机组运行情况稳定,无影响阀切换工作的缺陷存在。本次阀切换工作由值长统一指挥,联系生技部、维护部、发电部的有关领导及汽机专业负责人到场,一同确认具备条件后且经公司主管领导或总工批准后方可开始切换。开始阀切换前,要检查通讯工具充足、良好,各专业分工明确、汽机就地、工程师站等处人员已经全部到位后方可开始切换。维持机组负荷400MW左右,且保持稳定,记录主再热蒸汽温度、压力、轴向位移、差胀、各轴承金属温度,润滑油温度、机组负荷、推力瓦温度等重要参数。并通过新特性曲线进行阀门切换后的负荷校核,当单阀接近全开时,阀切阀后接近一致时,方可以进行阀切阀,形成一种无扰切换。整个切换过程中运行人员要密切监视负荷等各主要参数的波动情况、各调门的开度变化情况等,一旦出现影响机组安全运行的情况,应立即停止切换,恢复原运行方式。整个切换过程中运行人员要做好机组异常情况跳闸后的事故预想。切换全部结束后,认真记录主机各相关参数,并进一步加强监视机组的运行情况。锅炉在整个试验过程中须维持一个恒定的主蒸汽压力,这个压力就是切换开始时阀门全开且负荷不超发的主汽压力。DEH逐点给定阀位,炉控调整汽压稳定后,试验顺序:单阀时,降低主汽压力,到调门接近或全开后阀切换,阀切换结束后,逐步恢复主汽压力至正常值。从阀门全开工况开始到最低点,而后全开后阀切换。这样在一个无扰状态下切换,保证了负荷、压力的稳定。通过逻辑修改和单阀和顺阀的切换工况的改变,机组阀切换的负荷变化比较小,保证了机组的安全运行。

6 结束语

机组阀切换时造成负荷大幅波动原因是原阀门特性曲线与阀门实际流量特性曲线不符造成的。通过修改逻辑和切换工况的改变,有效消除阀门切换时机组负荷大幅波动,这种方法给同类机组阀切换过程负荷大幅波动的消除具有指导意义。