2011年3月27日19时36分左右,某化工有限责任公司制造车间3号低温氯化釜发生爆炸,同时引发车间局部火灾,造成当班人员3人死亡(其中1人于3月29日14时经抢救无效死亡)、1人轻伤。

一、原因分析 二、基本情况 三、事故发生时间序列 四、事故损失情况 五、原因分析过程 六、反思与建议 来源:中国化学品安全协会网站

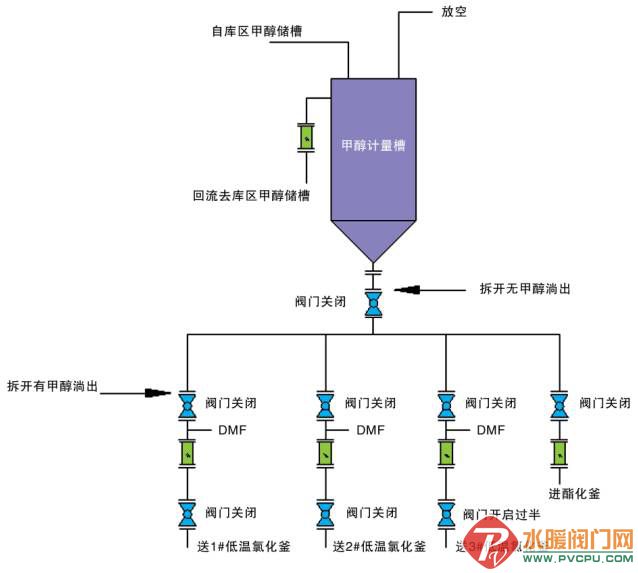

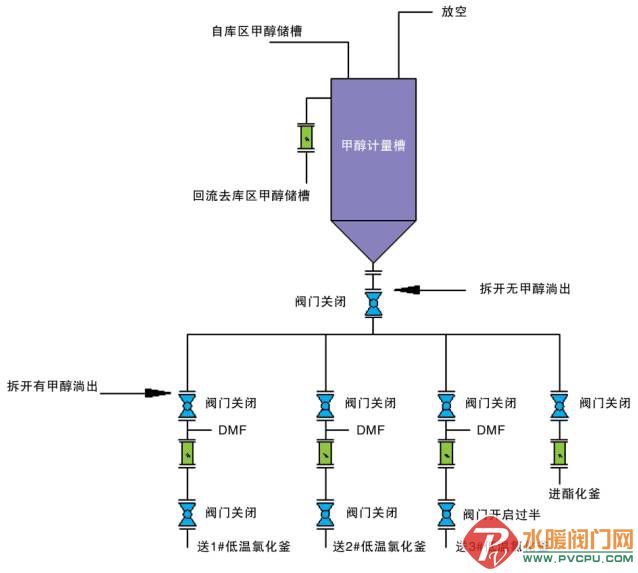

由于当班操作工事发时误操作,在准备补加T11(DMF,二甲基甲酰胺)时,误将T14(甲醇)高位槽阀门打开,将用于洗釜的高位槽剩余甲醇加入到釜内,与釜内物料发生剧烈反应,导致瞬间爆炸。

2、间接原因

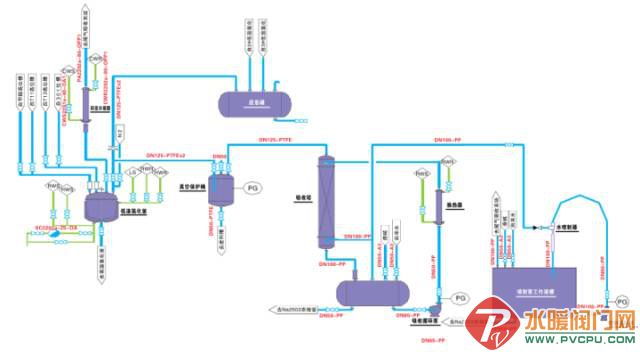

①该生产工艺及流程设计本身存在缺陷,选择甲醇作为清洗剂存在较大危险,甲醇管道与DMF管道相邻并行,最后合并通过同一个阀门进釜,容易因误操作将甲醇引入反应釜,氯化成盐试剂与甲醇发生剧烈化学反应,工艺流程设计存在较大风险。

②企业安全管理混乱,岗位人员配备不足。专业安全培训不够,岗位操作规程未向操作人员交底,操作人员对生产过程危险因素和环节认识不清,操作人员安全意识淡薄,误操作是造成此次事故的重要原因。

③物料替代名称混淆,易发生误操作。该公司从技术保密出发,将甲醇物料以T14代称,二甲基甲酰胺(DMF)物料以T11代称,容易混淆,发生误操作。

④企业变更管理缺失,在进行管线更改设计后,未进行风险识别和分析, DMF管线、甲醇管线毗邻并联设计存在安全隐患,操作时工人易误操作。

DMF进入本身没有风险,真空浓缩结束后,氯化成盐试剂还要加入DMF。

仅DMF水分含量过高,加入DMF后水与物料反应放热导致爆炸;但从高位槽DMF取样分析水分含量不到0.01%,当班操作记录也显示当天分析结果水分为0.0028%,远远低于岗操规定的指标0.05%以下,所以排除这一原因。

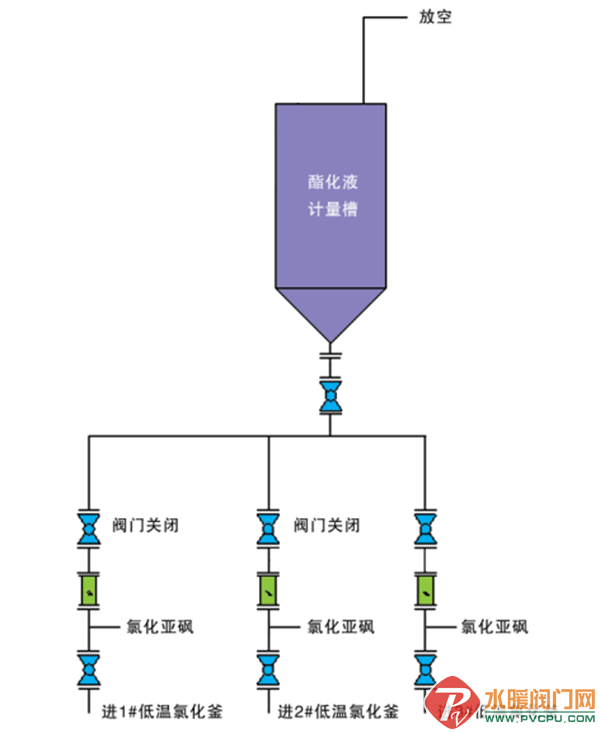

3、氯化亚砜物料进入危险性和可能性分析

如氯化亚砜进入,该物料不与氯化成盐试剂反应,它可以和釜内少量的DMF发生反应,重复低温氯化试剂制取,如热量不能及时移出,可以引起压力骤升,发生爆炸;但氯化亚砜从工艺技术上设计为滴入方式,不能一次加入量过大,加之3#低温氯化釜,真空浓缩刚刚结束,开启冰盐水降温,并通氮气破真空,这种条件下,反应不可能导致在2秒内温度骤升到141.6℃,可以排除这一原因。

4、氮气进入导致压力过高爆炸的风险分析

破真空时,需要通入氮气,如压力操作不当可以导至釜压过高,产生物理性破坏。

从现场查看甲醇高位槽底阀关闭,甲醇管道与DMF管道相邻并行,最后合并通过同一个阀门进釜,该阀门处于半开状态,合并前甲醇管道还有一道阀门是处于关闭状态,DMF高位槽底阀处于打开状态,合并前DMF管道的另一道阀门也处于关闭状态,现场查看甲醇高位槽内无甲醇。

甲醇高位槽内甲醇是在投料之前洗釜用的,根据跟班交接记录,3月17日投料前曾清洗三个低温氯化釜,根据岗操规定,每釜需加入200L甲醇洗釜,三釜共用600L甲醇,而甲醇高位槽容量约为1200L,在液位计0刻度下还有约290L的体积,正常情况下应该还有甲醇剩余,因为需要计量,至少不会将在0刻度以下的甲醇放掉的,高位槽内应有甲醇剩余。检查现场,甲醇高位槽内无甲醇,拆除与之相联的相关管线,只有少量残液滴落,与甲醇高位槽相关管线没有破损。这些甲醇有可能进入釜内。

仅零刻度以下物料体积就有290L。假设290L甲醇入釜与物料完全反应,不考虑放热,290L甲醇反应能放出气体约(290*0.79*22.4/32)*2=320.74m3,而反应釜的容积为3m3,加上反应本身能产生大量的热量,完全有可能导致反应釜爆炸,考虑有未反应的甲醇在爆炸发生后快速扩散到车间空间,而发生空间爆炸并燃烧,这点与现场情况相符。

爆炸时,反应釜上2块防爆膜已爆破,冲出的物料有可能进入到应急罐中。检查应急罐,发现有残液。如甲醇进入和釜内物料发生反应,这些残液中一定有反应的特征物CH3CL或未能反应的甲醇。基于此,对残液进行分析检测,发现有甲醇,含量为28.6mg/L。正常情况下,氯化成盐试剂中不应含有甲醇。因此,可以认定甲醇高位槽内剩余的甲醇,进入到釜内。

3月30日下午进行了一次模拟试验,采用实验室合成的500g氯化成盐试剂和50ml甲醇,总体反应量为实际生产的二千分之一,甲醇加入后,瞬间产生大量酸雾,并释放出大量气体,玻璃瓶中物料温度急剧上升至沸腾。

通过以上综合分析,专家组认为,导致此次爆炸事故的直接原因是甲醇进入釜内与物料剧烈反应导致爆炸。

1、反应工艺及工艺流程设计存在缺陷。甲醇与反应物存在剧烈反应,选择甲醇作为反应釜清洗试剂存在较大风险,一旦误操作将甲醇加入到氯化成盐试剂中将引起剧烈的化学反应,导致超压爆炸。DMF管线、甲醇管线毗邻并联设计存在安全隐患,操作时工人易误操作。

2、该生产工艺属于国家安监总局颁布的首批重点监管的15种危险化工工艺的氯化工艺,装置自动化水平低,生产装置本质化安全水平低。

(二)建议措施

1、对工艺过程及生产装置进行全面的安全性评估,建议对生产装置进行“危险与可操作性分析”(HAZOP),对工艺过程关键因素及环节进行危险性分析和识别,对工艺本身及工艺流程进行改进和优化。建议选择新的清洗剂替代甲醇,对工艺流程进行优化设计,降低人为误操作引发事故的风险。

2、提高装置的自动化控制水平,关键环节及操作过程设置联锁控制,减少人为误操作引发事故。

3、加强企业的安全管理,完善安全操作规程。加强对管理人员及操作人员安全教育和培训,认清生产过程的主要危险因素和环节,提高直接作业人员风险识别能力及自我安全保护意识。

4、加强变更管理,当生产工艺或工艺流程变更时,需要对生产装置及操作过程进行全面的安全性评估。